- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Задълбочен анализ на LCD Mura: причини, механизми и стратегии за подобряване

На глобалния пазар на дисплейни технологии,LCD (течнокристален дисплей)остава основният избор за потребителска електроника, промишлено управление, автомобилни дисплеи и други области поради своята зряла технология, стабилна производителност и висока рентабилност. Въпреки това, Mura (японски термин, означаващ "неравномерност"), често срещан визуален дефект в LCD продуктите, не само сериозно засяга равномерността на екрана и потребителското изживяване, но също така може да доведе до спорове за качество и загуби на разходи при външнотърговски поръчки. Днес ще разгледаме причините, принципите и решенията, за да ви помогнем да разберете по-добре LCD дисплеите и да донесем по-добро визуално изживяване на глобалните потребители.

Дълбокото разбиране на механизма за формиране на Mura и установяването на система за подобряване на пълната връзка се превърнаха в ключови въпроси за индустрията на дисплеите за повишаване на конкурентоспособността на продукта.

I. Основни причини за LCD Mura: Многоизмерна проследимост от производството до приложението

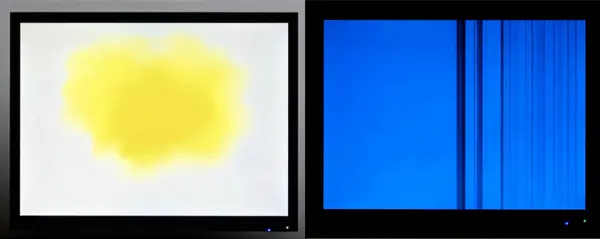

LCD Mura се проявява като цветово отклонение, неравномерна яркост или неравномерни аномалии на екрана, които са особено очевидни при монохроматични фонове (особено бели екрани и екрани в сиви нюанси). Причините за него преминават през целия процес на производство на продукта, транспортиране, съхранение и терминално приложение.

(1) Прецизни дефекти в производствените процеси

Многослойната структура на LCD (включително подсветка, слой от течни кристали, цветен филтър, филм за подравняване и т.н.) изисква десетки прецизни процеси. Дори незначителни отклонения във всяка връзка могат да предизвикат Mura. Остатъците от примеси, дължащи се на неадекватно почистване на субстрата и отклонения в точността на подравняване на цветния филтър (отклонение от ±1 μm може да повлияе на дисплея) ще причинят дисбаланс на RGB съотношението на пикселите; мехурчета или неравномерно подреждане на молекулите по време на инжектиране на течни кристали, както и навлизане на влага, причинено от недостатъчна плътност на уплътнителя по време на опаковането, ще повредят оптичната консистенция на слоя течни кристали; неравномерното разпределение на дистанционните елементи (ключови компоненти, контролиращи празнината на клетките) директно води до анормална междина на клетката (дебелина на клетката с течен кристал), образувайки яркост или цветни петна.

(2) Външни ефекти от механичен и екологичен стрес

LCD модулиса изключително чувствителни към външен стрес. Притискане и изпускане по време на транспортиране или недостатъчна междина по време на сглобяването на цялата машина може да доведе до намаляване на Cell Gap под налягане – когато налягането е високо, пропускливостта на RGB три основни цвята е значително намалена, образувайки черни петна; когато налягането е умерено, пропускливостта на червената и зелената светлина намалява по-очевидно, докато синята светлина е относително изпъкнала, което води до сини петна. Освен това околната среда с висока температура и влажност ускорява стареенето на молекулите на течните кристали и отслабването на производителността на филма за подравняване, докато електростатичният разряд (ESD) може да повреди задвижващата верига, индиректно предизвиквайки подобни на Mura дефекти.

(3) Ненормално представяне на устройството и материалите

Повредите в задвижващата верига са важни електрически причини за Mura. Къси съединения наTFT (тънкослоен транзистор), окисляването на линията или непостоянният импеданс ще доведат до смущения в предаването на сигнала, водещи до необичаен контрол на цвета на съответните пиксели. Дефектите на материала също не могат да бъдат пренебрегнати - повреда на точковата матрица на направляващата плоча за задно осветяване, локални разлики в пропускливостта на поляризаторите или недостатъчна чистота на материалите с течни кристали могат да бъдат усилени във видимата Mura чрез оптично предаване.

II. Основен механизъм на образуването на Mura: синергичен дисбаланс на оптика и структура

Същността на дисплея на LCD е процесът на регулиране на пропускливостта на светлината и цветовата комбинация чрез контролиране на отклонението на молекулите на течния кристал чрез електрически полета. Образуването на Mura е по същество провалът на този синергичен механизъм.

По време на нормална работа, бялата светлина, излъчвана от фоновото осветление, се хомогенизира от филма на дифузора, преобразува се в поляризирана светлина в една посока през поляризатора, след което се отклонява от течнокристалния слой, разделя се от цветния филтър и накрая образува еднакви цветове. Когато Cell Gap се промени поради притискане или неравномерно разпределение на дистанционния елемент, ъгълът на отклонение на молекулите на течния кристал се отклонява от проектираната стойност, което води до необичайна пропускливост на светлина и състояние на поляризация - намаляването на Cell Gap променя оптичната разлика в пътя, причинявайки дисбаланс в съотношението на поглъщане на RGB светлина с различни дължини на вълната и формиране на цветово отклонение; увеличаването на Cell Gap може да доведе до жълтеникава Mura.

В допълнение, повредите на веригата на задвижване причиняват локално изкривяване на електрическото поле, предотвратявайки отклонението на молекулите на течните кристали според инструкциите, което води до яркост или цветови контраст между пиксела в тази област и околната област; навлизането на примеси или влага унищожава стабилността на подреждането на течнокристалните молекули, образувайки неправилни области на оптично разсейване, които изглеждат като облак или като точка Mura.

III. Стратегии за системно подобрение: от контрол на източника до гаранция на терминала

Решението за Mura изисква установяване на система с пълна връзка за „превенция-откриване-ремонт-оптимизиране“, комбинираща надграждане на производствения процес, укрепване на стандарта за контрол на качеството и адаптиране на сценария на приложение за постигане на качествен затворен цикъл.

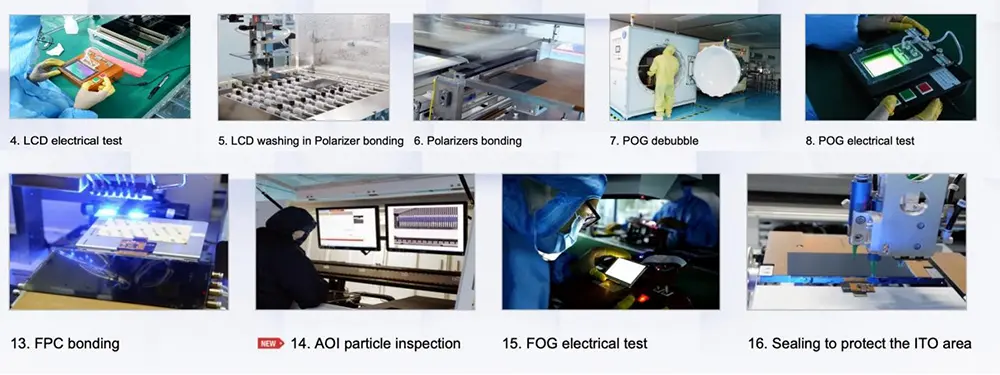

(1) Край на производството: Оптимизиране на процеса и предотвратяване на източници

● Надстройте прецизното производствено оборудване: Приемете високопрецизни системи за почистване на субстрата (като технология за плазмено почистване), за да намалите процента на остатъци от примеси, въведете оборудване за автоматично подравняване на цветния филтър, за да контролирате точността на подравняване в рамките на ±0,5 μm; оптимизирайте процеса на инжектиране на течни кристали, за да намалите генерирането на мехурчета.

● Укрепване на контрола на качеството в процеса: внедряване на системи за инспекция на машинно зрение след ключови процеси, комбинирани с JND (Just Noticeable Difference) количествен анализ, за постигане на точна идентификация на дефектите на Mura; провеждане на 100% инспекция на разпределението на спейсерите и равномерността на празнините на клетките, за да се избегне навлизането на дефектни продукти в следващия процес.

● Надграждане на контрола на материалите: Изберете материали с течни кристали с висока чистота и висококачествени филми за подравняване, филтри, установете механизми за проверка на проби от материали на доставчика и елиминирайте проблемите с партидите, причинени от дефекти на суровините.

(2) Верига на доставки: Опаковка и защита при транспортиране

За характеристиките на дълги разстояния на външнотърговския транспорт, приемете дизайн на антистатични и анти-притискащи буферни опаковки, добавете твърди защитни слоеве между модулите и опаковъчните кутии, за да избегнете външно въздействие по време на транспортиране; контролирайте температурата и влажността на околната среда на опаковката (препоръчва се 15-30 ℃, влажност 40%-60%), за да предотвратите навлизането на влага. В същото време оптимизирайте структурния дизайн по време на сглобяването на цялата машина, за да осигурите разумна празнина в Z-посока между LCD модула и корпуса, като избягвате локални смущения и компресия.

(3) Край на терминала: Насоки за приложението и поддръжка след продажба

Осигурете насоки за използване на LCD на задгранични клиенти, изяснете изискванията за адаптиране към околната среда (избягвайте висока температура и влажност, стойте далеч от силни електростатични източници); съветват клиентите да използват меки инструменти по време на монтажа, за да избегнат директно екструдиране на екрана. Създайте механизъм за бърз отговор след продажбата, осигурете технически анализ и поддръжка за връщане и обмен на поръчки с проблеми с Mura и събирайте обратна връзка от терминала, за да оптимизирате обратно дизайна на продукта.

Заключение

Същността наLCD Muraе резултат от синергичния ефект на прецизни оптични системи и външни фактори. Неговото решение разчита не само на технологично надграждане, но и на установяване на цялостна верига за контрол на качеството. В контекста на все по-ожесточената конкуренция на глобалния пазар на дисплеи, непрекъснатото намаляване на процента на дефекти на Mura чрез оптимизиране на процесите, прецизно откриване и услуги с пълен цикъл е основният път за дисплеите да подобрят конкурентоспособността на външната търговия и да спечелят доверието на клиентите. С непрекъснатото усъвършенстване на технологиите имаме основание да вярваме, че качеството на дисплея на LCD продуктите ще продължи да се подобрява, осигурявайки по-добро визуално изживяване на потребителите в световен мащаб.